Urychlovač vytvrzování pro beton: ohřívání párou při

Jakákoliv konstrukce by měla být provedena v určitých termínech, které jsou uvedeny v projektu, ale někdy existují určité okolnosti vyšší moci, a proto může vzniknout otázka, jak urychlit kalení betonu jako hlavního pojidla.

Takovými nepředvídatelnými okolnostmi mohou být nesrovnalosti se subdodavateli, povětrnostní podmínky a dokonce i banální nedbalost pracovníků, ale načasování těchto kroků se nemůže změnit, a proto je třeba v určitých okamžicích urychlit proces.

Chcete-li to provést, existuje několik způsobů, jak umožnit rychlé uchopení řešení, které budou popsány níže, a navíc vám ukážeme video v tomto článku k tomuto tématu.

Normální těžké betony

Poznámka: Podle normy GOST 18105-86 (Pravidla pro kontrolu pevnosti) je značka pevnosti betonu dosažena 28 dní po položení na místě použití. Současné tempo výstavby, stejně jako různé okolnosti vyšší moci uvedené v úvodu, vyžadují různé metody k urychlení vytvrzování betonu.

Kvalita výrobku se kvůli tomu nezhorší, ale čas výroby se sníží a tím i jeho cena, což je také velmi důležité.

Co to je?

- V továrně je výroba železobetonu zvlášť potřebná pro rychlou pevnost z mnoha důvodů.. Především je to možnost obalovat formuláře rychleji, proto je efektivnější používat zařízení, což vede ke zvýšení produktivity obecně. Takové zesílení se provádí prostřednictvím urychlení hydratace a hydrolýzy slínkových materiálů.

- V takových případech je obsah vody v cementové pastě zpravidla dostatečně nízký a dochází k rychlému zvlhčování produktů hydratace a hydrolýzy (cementových minerálů) vodního média. Takové zvýšení pevnosti je nejúčinnější v tuhých směsích s nízkým obsahem B / P, které jsou dostatečně dobře zhutněné a všechny procesy jsou prováděny v tenkých vrstvách těsta.

- Цемент более мелкого помола здесь наиболее эффективен, ведь реакция его частиц на различные процессы значительно возрастает, особенно если совершается так называемое «мокрое домалывание» в вибрационных мельницах до 5000-5500 см2/ g (specifický povrch). V těch situacích, kdy je specifický povrch větší než předepsané hodnoty, se zvyšují náklady na spotřebu neenergetiky a vody.

- Mezi hlavní metody akcelerace lze identifikovat tři hlavní metody, které se používají v moderní výstavbě.. Za prvé je to parní ohřev betonu při atmosférickém tlaku, za druhé je parní ohřev betonu v autoklávu za zvýšeného tlaku a za třetí je elektrické ohřev betonu. Kromě metod stále existují různé chemické složky, které pomáhají urychlit proces.

Parní ohřev při atmosférickém tlaku

Nejoblíbenějším urychlovačem pro beton na většině ZZHBI je jeho tepelné zpracování parních komor s použitím nasycené páry. Celý proces lze rozdělit do čtyř hlavních stupňů, z nichž první může být nazýván formováním RC produktu (také se dozvíte, jaký je modul pružnosti betonu).

Tvarování nebo číslo stupně 1 nastává při teplotě 18 ° C-22 ° C, kde se nalévaný vzorek udržuje po určitou dobu (v závislosti na jeho velikosti). To vede k tomu, že řešení začíná chytit, to znamená, že získává počáteční sílu.

Poté přejděte ke stupni číslo 2, kdy tvarovaná konstrukce začíná odkrývat horkou párou a ohřívá se z horních vrstev - do středu a naplní se vodou. Taková saturace nastává v důsledku kondenzačního procesu - horká pára, přicházející do kontaktu s chladnějšími stěnami betonových výrobků, proniká do pórů. Kvůli zvýšení teploty zvyšuje rychlost vytvrzování betonu.

V této fázi dochází k nejvýznamnějším destruktivním procesům způsobeným tepelnou expanzí složek z ohřevu struktury. Vzhledem k tomu, že kamna ohřívají nerovnoměrně (z horní části - rychleji, zevnitř - pomaleji) a vodní pára vytváří určitý tlak, zvyšuje to i zničení. Tento proces se vyvíjí nejúčinněji, když teplota přesáhne 50 ° C - zvyšuje se koeficient roztažnosti vody a vzduchu.

Když všechny RC produkty dosáhnou rovnoměrného zahřívání ve všech svých vrstvách, destruktivní procesy jsou dokončeny, pak začíná intenzivní nárůst pevnosti, který lze nazvat stupněm č. 3.

Následuje krok č. 4, kdy začne chlazení betonu po izotermickém chlazení. Ukazuje se, že celá konstrukce je stlačena tak, jak byla, a zároveň se snižují její póry, čímž se vytlačuje vlhkost na povrch, kde se rychle vysuší. Tento proces by však měl být přísně kontrolován, neboť se strukturou mohou vznikat ostré chladicí trhliny, zejména u nízkých stupňů betonu.

V důsledku tohoto nebezpečí se teplota v komoře sníží poměrně pomalu, v závislosti na velikosti konstrukce - čím větší je její objem - tím vyšší je riziko praskání.

Pokyny proto dávají menším výrobkům, aby snížily teplotu nejvýše o 30 ° C až 40 ° C za hodinu a u větších na 20 ° C až 30 ° C za hodinu. Pozornost je věnována také odstranění desky z komory - rozdíl v teplotě uvnitř komory a vnější by neměl přesáhnout 40 ° C.

Poznámka: Je třeba poznamenat, že tato metoda může být efektivnější pomocí různých urychlovačů pro nastavení a vytvrzování betonu (chemických přísad), které snižují destruktivní změny. To nejen zlepšuje kvalitu, ale také snižuje celý pracovní postup.

Autoklávová metoda

Když se pára ohřeje betonovými výrobky při teplotě od 160 ° C do 180 ° C, Neexistují žádné významné rozdíly v procesu vytvrzování cementu mezi autoklávovou metodou a atmosférickým tlakem.

Přestože po čtyřech až šesti hodinách intenzivního zahřívání může síla výrobku dokonce překročit stupeň, což vede k větší krystalinitě cementového kamene a v důsledku toho k jeho vytvrzení dochází pomaleji než po tepelném zpracování za atmosférického tlaku.

Při zpracování v autoklávu však existuje jeden významný rys - zrna kamenných agregátů interagují s hydrolytickým vápnem portlandského cementu (při teplotách nad 100 ° C). To zlepšuje technické vlastnosti a strukturu betonového výrobku.

Avšak kvůli určitému nedostatku takového vybavení a složitosti výrobních technologií se cena takových procesů zvyšuje - proto u běžného betonu nebyla tato metoda široce používána a častěji se používá k výrobě pórobetonu.

Elektrické topení

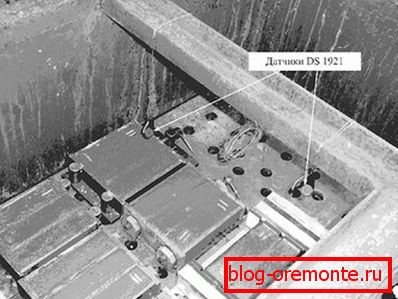

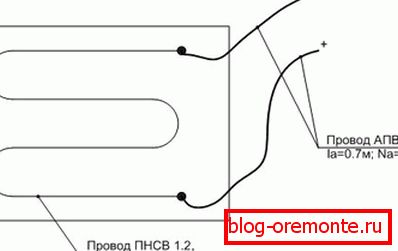

Tato metoda ohřevu je poměrně jednoduchá a používá se ve větším rozsahu v zimních podmínkách na staveništích při teplotách nižších než -5 ° C - je to použití PNSV (ocelové ocelové vinylové pláště) a stupňovitého transformátoru. Jeho jednoduchost je potvrzena také skutečností, že stejnou metodu lze provádět doma s malým úsilím a duševním úsilím doma, s použitím svařovacího stroje jako krokového dolního transformátoru.

Před zahájením nalévání uprostřed vyztužovací klece se položí smyčky PNSV, které budou následně zahřívány z kroku-dolů transformátoru. Je třeba poznamenat, že při použití jednotky s výkonem pouhých 80 kW se můžete zahřát na 90 metrů najednou3 beton - to jsou poměrně malé náklady, které zajišťují nízké výrobní náklady. Nevýhody zahřívání betonu se svařovacím strojem zahrnují nepohodlí při položení samotného kabelu, který musí být připevněn k rámu tak, aby se neotvíralo izolace - jinak dojde ke zkratu na zem a smyčka selže.

Zásada zahřívání bednění elektrodami se neodlišuje od metody s využitím PNSV, pouze jako výztužný prvek se používá pouze výztužná nebo tlustá tyč (8-10 mm).

Rozdíl spočívá v tom, že smyčky PNSV jsou pohodlně položeny v desce nebo na základové desce, zatímco elektrody jsou vhodnější pro vertikální konstrukce, tj. Pro vertikální bednění. A další rozdíl je v tom, že elektrody jsou obvykle uvízlé ihned po nalití, a nikoliv před tím.

Vzdálenost mezi elektrodami se udržuje asi 60-100 cm, ale záleží na teplotě mimo - čím je nižší, tím častěji je vložena výztuž pro zvýšení intenzity vytápění.

Také zde není ohřívána samotná elektroda, jako v případě PNSV, ale voda mezi armaturou (pro kterou je známo principy dvou kotoučů, není třeba to vysvětlovat). Je třeba poznamenat, že když se sloupec zahřeje, postačí pouze jedna výztuž, která bude sloužit jako fáze a kovový rám konstrukce bude půdou.

Poznámka: Nevýhodou vytápění elektrod je vysoká spotřeba energie. Jedna elektroda spotřebuje asi 45-50A.

V tomto případě jsou topné články namontovány přímo do bednicích panelů a mohou být vždy vyměněny, pokud se stanou nepoužitelnými. Výhody tohoto vytápění spočívají v jeho ziskovosti - bednění lze použít téměř na jakoukoliv výšku budov a používá se i při 25 stupních mrazu. Současně však nelze použít pro nestandardní struktury a jejich náklady jsou poměrně vysoké.

Některé chemické boostery

Vysvětlení. Za prvé by mělo být jasné, že existuje rozdíl mezi vytvrzovacím a nastavovacím urychlovačem. Tudíž nastavení léčiva se spouští v prvních hodinách a po smíchání cementu s vodou zvyšuje intenzitu plastické pevnosti nebo tvarování. Ale vytvrzující chemikálie pracuje nejen po dobu několika hodin, ale po dobu několika dní, což je nejrychlejší způsob vytvrzování v době jejího působení.

«Форт УП-2» это комплексная добавка, которую часто используют для очень широкого спектра бетонов и железобетонов различных марок. Наибольший эффект ускоритель твердения для пенобетона и бетона показывает, когда его применяют для ускорения твердения в строительстве монолитных конструкций, а также формовочных изделий - данный модификатор обычно используется для беспропарочного производства ЖБИ при температуре воздуха в помещении от 10?C и выше.

Количественная масса «Форт УП-2″составляет всего 0,5%-0,7% от общей массы используемого цемента и за одни сутки обеспечивает 70% набора прочности и это при полном отказе от ТВО.

Asylin-12 это ускорение твердения бетона жидкого типа, который используется как при низких, так и при высоких температурах и практически безопасен для человеческого организма. Чаще всего такой модификатор применяют, когда температура окружающей среды ниже 10?C и выше 25?C, чем увеличивают весь цикл работ примерно в 1,5-2 раза.

По сравнению с порошкообразными составами Asylin-12 имеет несомненное преимущество, так как при замешивании он распределяется в растворе равномерно, чем значительно улучшает качество производства.

Závěr

Závěrem je třeba poznamenat, že technické vlastnosti produktů RC, kde byly aplikovány jakékoliv typy urychlení, zůstávají prakticky nezměněny. Následně řezání železobetonu s diamantovými kruhy a diamantové vrtání otvorů v betonu probíhá podobně jako přírodní kalení a nevyžaduje žádné přídavky (zjistěte, jak se provádí prašnost betonu).