Betonové dlažby - tajemství výroby a použití

Dlaždice pro chodníky jsou v současné době nejlepší z běžně používaných silničních materiálů. Má několik jedinečných vlastností. V současné době se vyrábí poměrně velký počet typů dlažbových desek. Ale navzdory této hojnosti jsou všechny produkty vyráběny podle GOST 17608 91 na betonových dlaždicích deskách.

Uspořádání drahé a chodníky známé od římských časů. V Evropě se první dlážděné cesty objevily na počátku 18. století ve Francii. V naší zemi byly pěšiny původně pokryty dřevem, asfalt se objevil ve 20. století a nakonec v posledních 20-30 letech byla převážná většina chodníků dlažba.

Jaké jsou talíře

Použití dlaždic, které již byly dány, přesahovalo pouze na chodníky. Používá se v městských oblastech, dětských hřištích, cyklistických uličkách, je široce využívána pro uspořádání místních prostor v soukromé výstavbě, v parcích a chatách.

- Materiál je k dispozici v širokém sortimentu a má bohatou paletu barev. V zásadě se berou do úvahy těžké druhy jemně zrnitého betonu s vysokou hustotou.

- Desky jsou vybrány pro různé parametry, z nichž první je dimenze.

Zejména podle GOST existují tyto typy:

- Výrobky čtvercového tvaru jsou označeny písmenem "K".

- Na ozdobné výrobky je přiřazeno písmeno "F".

- Rozsáhlé pravoúhlé dlaždice je nazýváno "P".

- Hexagonové bloky správné formy jsou označeny jako "W".

- Pro ohraničení hlavních desek na plošinách se vytvářejí další dokončovací předměty různých konfigurací, které jsou označeny písmenem "D".

- Pro zdobení jednotlivých částí povrchu vozovky jsou vydávány speciální prvky s označením "EDD".

- Kromě toho má každá výklena řadu velikostí, které jsou označeny čísly označenými písmenem. Poslední údaje charakterizují tloušťku prezentovaného produktu. Označení 2K7 znamená čtvercový výrobek o tloušťce 70 mm.

- Povlak může být vyroben v jednotném monolitickém provedení s přírodní šedou barvou z betonu nebo odlitý ve dvou vrstvách. Pokud je horní vrstva tónovaná určitou barvou, její tloušťka je mezi 20 mm a více.

- Technologický sklon mezi horní a boční plochou nesmí být větší než 5 mm. Samotné tváře musí být přísně kolmé. Všechny výrobky o rozloze více než 0,75 m musí být zesíleny.

- Podle vnějšího provedení je tento povlak rozdělen na 4 skupiny.

- A - napodobit výřez jiného druhu přírodních minerálů.

- B - povrch s tzv. Holým plnidlem.

- C - tato krupice je podobná skupině B, ale se zpracováním na pískovce.

- D - nejčastější skupina, dlažby betonové hladké desky.

- Celá tato široká škála značek a typů lze vyrábět pouze dvěma způsoby. Jedná se o odlitky z umělých hmot nebo vibrace.

Výhody materiálu

Jak již bylo zmíněno dříve, popularita tohoto pokrytí je způsobena řadou nepopiratelných výhod.

První je vysoká estetická data, která kombinuje rozměr a hra barvy, můžete vytvořit jedinečné obrazy.

- Návod k instalaci tohoto nátěru je jednoduchý a je k dispozici téměř pro každého, kdo ho chce zvládnout.

- Na rozdíl od asfaltu nebo jiného pevného povrchu. Jednoduché je jednoduše opravit pokrytí chodníku a během několika minut nahradit poškozené segmenty vlastními rukama.

- Při přísném dodržování jednoduchých pravidel a pokynů může být životnost takových tratí 50 let nebo více. Známá skutečnost spočívá v tom, že během Římské říše bylo až do dnešních dnů vybudováno několik úlomků dlážděných ulic.

- Všechny ingredience používané ve výrobě a samotné výrobní technologii jsou šetrné k životnímu prostředí.

- Výhody mohou být také přičítány skutečnosti, že povlak má širokou škálu cen a většina z nich může být bezpečně přičítána demokracii.

Důležité: Na rozdíl od jiných typů silnic je dlažba jediným materiálem, který lze zcela demontovat a namontovat na nové místo bez ztráty výkonu. Cena takového pokrytí bude navíc výrazně nižší.

- Když hovoříme o nedostatcích, pak díky kvalitnímu materiálu lze při řezání použít pouze řezání železobetonu s diamantovými kruhy. V případě, že je třeba vyrazit desku, může to být provedeno pouze pomocí diamantového vrtání otvorů v betonu.

Výrobní metody a instalace

Nebude těžké organizovat průmyslovou výrobu dlažebních desek, návratnost za tento podnik je poměrně vysoká. Navíc, s velkou touhou, můžete dlaždici snadno odlévat a položit domů vlastními rukama.

Výrobní organizace

Chcete-li uspořádat nejjednodušší výrobu, budete potřebovat minimálně 100m?, Několik betonových míchadel, třífázový elektrický pohon, formy pod dlaždice a nejméně 1 vibrační stůl, ale vibropressor je lepší.

S takovou sadou můžete následně rozšířit výrobu tím, že procházíte výrobou plotů, sloupů atd.

- Dřevěný beton musí splňovat několik kritérií.. Síla kompozice by neměla být nižší než B-30. Minimální úroveň mrazuvzdornosti začíná od F200, což způsobuje normální provoz při 200 úplných rozmrazovacích cyklech.

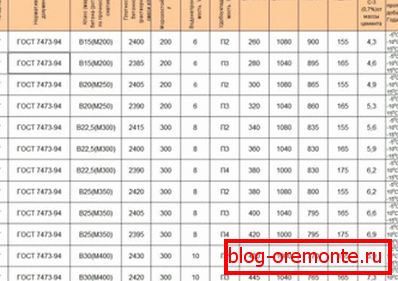

- Cement pro výrobu lze použít dvě značky, M-400 nebo M-500. Pro každý typ cementu má vlastní poměr směsí. Tabulky ukazují všechny poměry pro přípravu různých druhů betonu.

- Pro přípravu vysoce kvalitního mrazuvzdorného betonu založeného na cementové značce M-500 stále potřebujete speciální přísadu založenou na mikrosilici a plastifikátoru značky C-3. Jako procento množství cementu v roztoku by měla být mikrosilikum asi 10%. Plastifikační činidlo je 1% dostatečné.

- S takovými přísadami se hladina pevnosti betonu okamžitě zvýší na ukazatel B-70. Navíc koeficient odolnosti proti mrazu se zvýší na hodnotu F300.

- Při výběru barvivového pigmentu je třeba upřednostnit sloučeniny odolné vůči alkalickým podmínkám. Kromě toho by mělo být barvivo dobře tolerováno dlouhodobým vystavením ultrafialovému záření a nebylo vyloučeno z vysrážení.

Tip: Chcete-li získat čistou barvu, musíte použít bílý cement. Pro zvýšení trvanlivosti stojí za to přidání polypropylenu, skla a dalších typů syntetických vláken. Dlouhé od 5 do 20 mm a o průměru od 5 do 50 mikronů. V poměru 1 kg vláken na 1 m? betonu.

- Sekvence akcí je jednoduchá. Zpočátku se do betonové směsi vlije písek, následuje cement, přísady a správné množství vody. Příliš mnoho vody nelze přidat, síla výrobku může dramaticky poklesnout.

- Roztok by měl být smíchán po dobu nejméně 10 minut, poté je nalit do forem, které jsou předem instalovány na přísně vodorovném povrchu.. Pokud technologie zajišťuje výztuž, směs se nejdříve nalije na úroveň 20 mm, po které se kování položí a zbytek roztoku se přidá.

- Dalším krokem je zpracování materiálu na vibračním stole nebo vibrační desce.. V tomto stádiu je roztok zhutněn a vysrážen.

- Dále je nutné nechat formuláře zmrazit. U přípravků založených na směsi cementu a písku bude počáteční doba tuhnutí asi 48 hodin. Pokud byly aktivně používány speciální aditiva a aditiva, čas by se mohl snížit na 24 hodin. Celý počáteční cyklus sady pevnosti betonu bez speciálních přísad a páření bude asi 27 dní. Při přidávání přísad a páry se čas zkracuje na 15 dní.

Důležité: aktivní fáze vytvrzování betonu, jak bylo řečeno, trvá až 27 dní. Během tohoto období by měly být produkty skladovány na tmavém a vlhkém místě. Můžete pravidelně navlhčit nebo zakrýt vlhkými hadry. Pokud se desky suší na slunci nebo při vysokých teplotách, mohou prasknout.

Ručně vyrobené

Pokud potřebujete relativně malé množství materiálu pro uspořádání vašeho sousedního domu nebo pro pěstování příměstské oblasti, neměli byste utrácet peníze na drahý nástroj, můžete to udělat sami.

- Samozřejmě, že pevnost a mrazuvzdornost betonu bude poněkud nižší než továrna, ale pro položení na zahradní pozemek takový nátěr úplně projde. Jediná věc, kterou nedoporučujeme, je vybavit prostor kolem garáže nebo na podobných místech s domácími deskami.

- Důrazně doporučujeme promíchat maltu v betonovém mixeru, pokud ji nemáte, pak jej nyní můžete snadno pronajmout. Faktem je, že takové řešení vyžaduje dobré, vysoce kvalitní hnětení a vlastními rukama za pomoci obyčejné lopaty je to problematické.

Tip: Podíl cementové pískové malty a značky cementu zůstává stejný jako u tovární výroby. Ale doma můžete ušetřit na drahých přísadách. Na plastičnost se namísto toho přidává nasycené vápno a nějaký prací prostředek.

- Formy lze samozřejmě vyřadit z laminované překližky nebo svařované z kovu, ale podle našeho názoru byste se s tím neměli obtěžovat. Cena plastových forem, které se prodává ve většině prodejen hardwaru, je více než cenově dostupná. Navíc jsou tyto formy odlévány podle GOST 17608 91 a v případě potřeby můžete vyměnit část povlaku za tovární ekvivalent. Plastické formy se samy o sobě, pokud nejsou specificky zlomené, vám budou sloužit po velmi dlouhou dobu.

- Stejně jako v tovární verzi je formulář vyplněn na 20 mm, potom jsou kování umístěny a roztok je přidán. Po instalaci na vodorovný povrch můžete jemně zaklepat na formy pomocí gumového kladívka, čímž vytvoříte nádech vibračního stolu. Beton se uchopí za 2 dny a bude trvat zhruba měsíc.

Video v tomto článku zobrazuje technologii výroby dlažebních desek.

Pokládací desky

- Betonové dlaždicové dlaždice je možné položit několika způsoby. Nejjednodušší způsob, jak usadit zahradní cestu v zemi. Zpravidla není požadována ověřená geometrická přesnost. Desky lze položit s velkou mezerou přímo na podtlakovou půdu po odstranění políčka v polovině výšky desky.

- Pro zajištění místního prostoru by měla být země odstraněna do hloubky 100 mm. Poté je polštář z písku nebo malého štěrku a je dobře zhutněn. Pokud je povrch špatně vyrovnaný a zhutněn, bude to po první zimě deformovat.

- Bloky se skládají v hustém koberci, na úrovni nebo v napnutém vodítku a jsou opatřeny pryžovou paličkou. Mezi dlaždice, která je následně vyplněna pískem, je ponechána tlumící mezera kolem 5 mm.

- Stále existuje způsob, jak položit betonový potěr, metoda je dobrá, povlak je vysoce kvalitní a odolný. Ale takový styl vyžaduje vysokou profesionalitu.

Video v tomto článku ukazuje, jak to udělat sami.

Závěr

Závěrem je třeba poznamenat, že existují dva způsoby přepravy betonových desek. Stažené na okraji, v kterémžto případě musí být vytaženy společně s kovovou páskou. Nebo na paletách nepřesahujících 2 m, s příčnými dřevěnými proužky.