Výroba fasádních dlaždic sami

Práce na vlastní úpravě fasád domu ve výstavbě patří do kategorie časově náročných a zodpovědných operací, jejichž úspěšné provedení je možné pouze tehdy, pokud máte určité dovednosti. Současně je použití zakoupených dekorativních obkladů jako obkladového materiálu pro některé majitele jejich domů poměrně nákladné.

V tomto článku se budeme snažit vyprávět o výrobě fasádních dlaždic s vlastními rukama, a také sdílet některé tajemství organizování práce této třídy.

Dokončení fasád budov se provádí, jak je známo, v závěrečné fázi stavebních prací av konečném důsledku určuje estetický vzhled budoucího domova. Proto je tradičně věnována zvláštní pozornost otázce výběru vhodného finišního materiálu.

V následujících částech našeho článku budeme uvažovat o známých typech povrchových dlaždic použitých při výrobě fasádních obkladů; v nich se také pokusíme rozhodnout, který z nich je nejvhodnější pro vlastní výrobu těchto dlaždic.

Faktory ovlivňující výběr materiálu

Fasádní dlaždice представляет собой облицовочный материал, используемый не только с целью декорирования фасадов. Он обеспечивает надёжную защиту от различного рода климатических воздействий.

Aby se minimalizovaly náklady na výrobu dýhového materiálu, je třeba vzít v úvahu řadu souvisejících faktorů, které ovlivňují výši nákladů. Patří sem:

- náklady na suroviny;

- technologie používané při výrobě dlaždic;

- velikost a tvar polotovarů;

- barevných odstínů a výzdoby.

Je třeba poznamenat, že pro výrobu dekorativních dlaždic může být použita jakákoli suchá směs, od tradičních betonových kompozic až po speciální typy (např. Terakota nebo slinku).

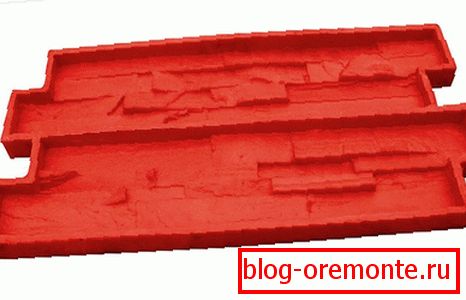

Použití zvláštních formulářů

Pro přípravu pracovních forem používaných při výrobě fasádních obkladů budete potřebovat originály (nejlépe z divokého kamene), které by zcela zopakovaly strukturu budoucího obložení. Výtisky (výtisky) získané z těchto originálů budou formuláře, které lze použít k vytvoření dlaždic. Zvažte tento proces na příkladu výroby obkladového materiálu "pod umělým kamením", prováděného způsobem tzv. Vibračního odlévání.

Před zahájením práce je původní suchá směs (podle doporučení pro její použití) zředěna v teplé vodě a poté nalita do dříve připravených forem. Před nalitím je složení důkladně promícháno a bezprostředně po jeho umístění do forem je vystaveno tzv. Vibro-zpracování. K tomu budete potřebovat speciální plochý vibrátor (vibrátor), na kterém budou umístěny všechny formy připravené pro jednu dávku.

Během tohoto zpracování se malé částice směsi klesají na dno, čímž vytvářejí hustý a dostatečně silný přední povrch budoucího výrobku z dlaždic. Ihned po "nastavení" a vytvrzení počáteční kompozice by měla být dlažba odstraněna z formy a nechána chvíli odpočívat. Výsledkem je obkladový materiál s absolutně hladkým zadním povrchem a přední stranou, která přesně opakuje konstrukci (výkres a texturu) použitého originálu při jeho výrobě.

Pro výrobu fasádních dlaždic libovolné velikosti můžete připravit několik různých tvarů. V tomto případě se objevuje zajímavý vzorec: čím více dostupných forem se liší velikostí, tím přirozenější bude vypadat struktura fasády budovy.

Techniky barvení a tváření

Chcete-li získat určitou barvu předního povrchu dlaždice, můžete použít jednu ze známých metod, z nichž první zahrnuje hnětení speciálních enzymů do připravené kompozice. Podle druhého způsobu se barvení přední části obrobku provádí jednoduchým aplikováním speciálního barviva na jeho povrch.

Jedna z odrůd prvního způsobu barvení je volba nalití enzymu zředěného vodou na dno formy těsně před vytvořením dlaždice. Tato technika umožňuje lakování výrobků do dostatečné hloubky a lze je použít jako doplněk k druhé metodě.

Dávejte pozor! Při lisování fasádních obkladů je nutné pečlivě sledovat přesnost dodržování geometrických rozměrů a výsledné struktury povrchu výrobku. Je třeba poznamenat, že standardní klasifikace těchto vlastností výrobků z dlaždic neexistuje, takže si je každý výrobce zvolí podle svého uvážení.

Druhy opláštění: výhody a nevýhody

Mezi nejběžnější typy dlaždic používaných pro obklady fasád patří následující typy dlaždic:

- keramika,

- beton,

- теракакотовая,

- slinku

Abyste si vybrali pro sebe nejvhodnější volbu, měli byste být obeznámeni s výhodami a nevýhodami každého typu dlaždice.

Keramické žulové dlaždice

Fasádní dlaždice jsou vyrobeny z keramické žuly mícháním různých druhů hlíny s přidáním písku, živce, barviv a speciálních minerálních enzymů. Takto získaná směs se nejprve vytvaruje a potom se umístí do pece, kde při teplotě 1300 ° C se dlaždice dostane do konečné podoby. Mezi hlavní výhody tohoto typu patří vysoká odolnost proti mrazu, odolnost vůči vodě a odolnost proti opotřebení výsledného povlaku. Nevýhody žulového materiálu je přičítání složitosti pokládky dlaždic vzhledem k jeho značné hmotnosti.

Betonové dlaždice

Betonové dlaždice изготавливается на основе классического портландцемента и хорошо просеянного песка с добавлением в них наполнителей и присадок, придающих изделию особую прочность и морозостойкость. Прошедшие вибропрессование формы сначала обжигаются в печи, а после остывания покрываются цветными герметиками. Достоинством этого вида покрытий является широкий выбор разнообразных текстур и цветовых оттенков, а также относительная лёгкость и невысокая стоимость. Каких-либо существенных недостатков у плиток этого класса практически не наблюдается.

Terakotové dlaždice

Výchozím materiálem pro výrobu terakotových dlaždic je speciální kaolinová hlína s porézní strukturou, kalcinovaná v peci při teplotě 1000 ° C. Výhodou těchto povlaků je jednoduchost jejich instalace, odolnost proti teplotním změnám a slunečnímu záření. Relativní nevýhodou výrobků z terakoty je jejich nedostatečná mechanická pevnost.

Clinker плитка

Pro výrobu slinkových dlaždic se používají speciální břidlicové jíly, kalcinované v peci při teplotě 1300 ° C

Mezi jeho výhody patří nízká absorpce vlhkosti, vysoká odolnost proti mrazu, stejně jako široký výběr barev a textur, stejně jako odolnost proti plísním a plísním. Jeho jedinou nevýhodou je vysoká cena.

Video

Zveme vás, abyste viděli vlastním očima proces výroby umělého kamene pro průčelí: